加工対応事例Case study

大量生産する部品の生産キャパを上げたい。

| 目的 | 一度に貼れる数を増やして、作業人員は増やさずに生産キャパを向上させたい |

|---|---|

| 機能 | 1シートに載せる製品数を出来るだけ増やす |

| 加工のキモ | 貼りズレを起こさない様に、製品の位置精度をキープし多面取りシートを作る |

お客さまが抱える課題

嬉しい悲鳴ではあるものの

電子部品に使用するポリイミドフィルムの加工品。世界の市場で流通するモバイル機器の基板に使用されることから、中国の工場で人海戦術による手作業の貼り付け工程で大量生産されていた。

それでも複数の品番を同時に生産していることから、工場のキャパに余力はなく生産効率を向上させて生産キャパの拡大をする必要があった。

課題解決しようと試みたが・・・

一度に貼れる数を増やしたい

電子部品とポリイミドフィルムを貼り合わせる工程では、一度に貼れる数量を増やせば効率は上がる。

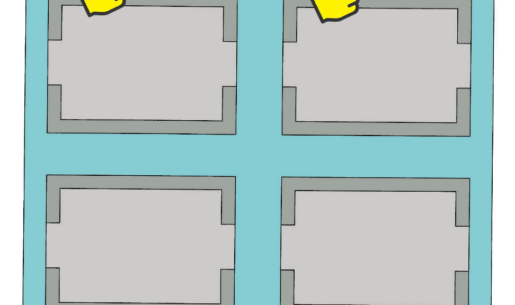

そのため、1シート上に載せる製品数を増やそうと試みたが、10個~20個までくらいなら加工できるが、それ以上の数量となると製品同士の位置関係がズレてしまい、貼り付け工程での貼りズレにつながってしまうという難題にぶつかった。

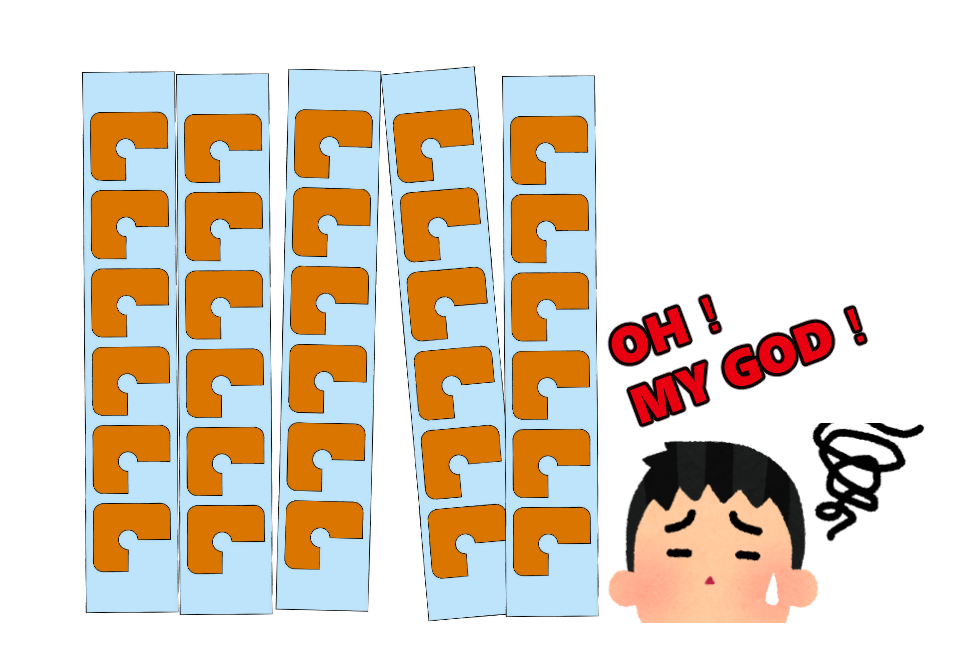

短冊状の製品シートをつないでみては?

そこで、20個以下の製品シートを作り、それをつなぎ合わせることで一度にたくさん貼れないか?のアイデアを実行してみるが、それでも製品間の位置ズレは解消せず、課題解決には至らなかった。

加工技術で課題解決!

加工精度で多面取りを実現すれば解決する

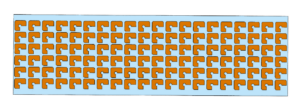

材料素材を製品形状に打ち抜き加工し、材料の外周不要部(抜きカス)を製品を動かさずに設備上で除去できれば数多くの製品が載ったシートの加工は可能となる。

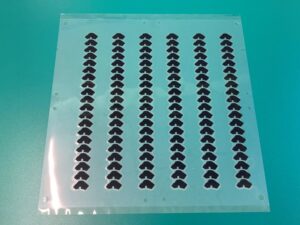

当社の加工設備と技術部・製造部で、材料の抜き方、打ち抜きの順序、カス上げの工夫、金型レイアウトなどに創意工夫を凝らし、最終的には貼り合わせの精度を維持したまま120個の製品が載った状態のシート加工を実現させ、ユーザーの生産キャパ拡大に大きく貢献できた。